Rò rỉ dầu là một trong những vấn đề phổ biến nhất trong vận hành nhà máy công nghiệp, ảnh hưởng trực tiếp tới hiệu quả vận hành, chi phí bảo trì cũng như môi trường làm việc. Vậy làm sao để nhận diện, kiểm soát và quản lý rò rỉ dầu hiệu quả? Bài viết dưới đây sẽ cung cấp cho bạn kiến thức về rò rỉ dầu và 5 bước quan trọng để xây dựng quy trình quản lý rò rỉ dầu chuyên nghiệp.

Tất cả chúng ta đều biết rò rỉ dầu sẽ gây ra một mớ vấn đề hỗn độn. Tại sao chúng vẫn tiếp tục xảy ra? Làm cách nào để biết vấn đề rò rỉ là điều quan trọng và cần phải quan tâm ngay hay nó là vẫn đề thông thường đối với các thiết bị của nhà máy? Chà, do thiết bị quay, thiết bị vận hành và sự bôi trơn thực tế của thiết bị có mối liên quan với nhau, nên rò rỉ dầu có thể đang phổ biến hơn. Do đó, hiểu được những rủi ro liên quan đến rò rỉ dầu là rất quan trọng. Mặc dù việc ngăn chặn rò rỉ là mong muốn của bất kỳ ai, nhưng điều đó thường không thể đạt được. Vì vâth, chúng ta phải sẵn sàng với mục tiêu làm giảm rò rỉ đến mức cho phép dựa trên các thông số cụ thể. Hiện tại, chúng tôi sẽ tập trung vào rò rỉ dầu, mặc dù phần lớn những gì sẽ được đề cập dưới đây cũng có thể áp dụng cho rò rỉ mỡ.

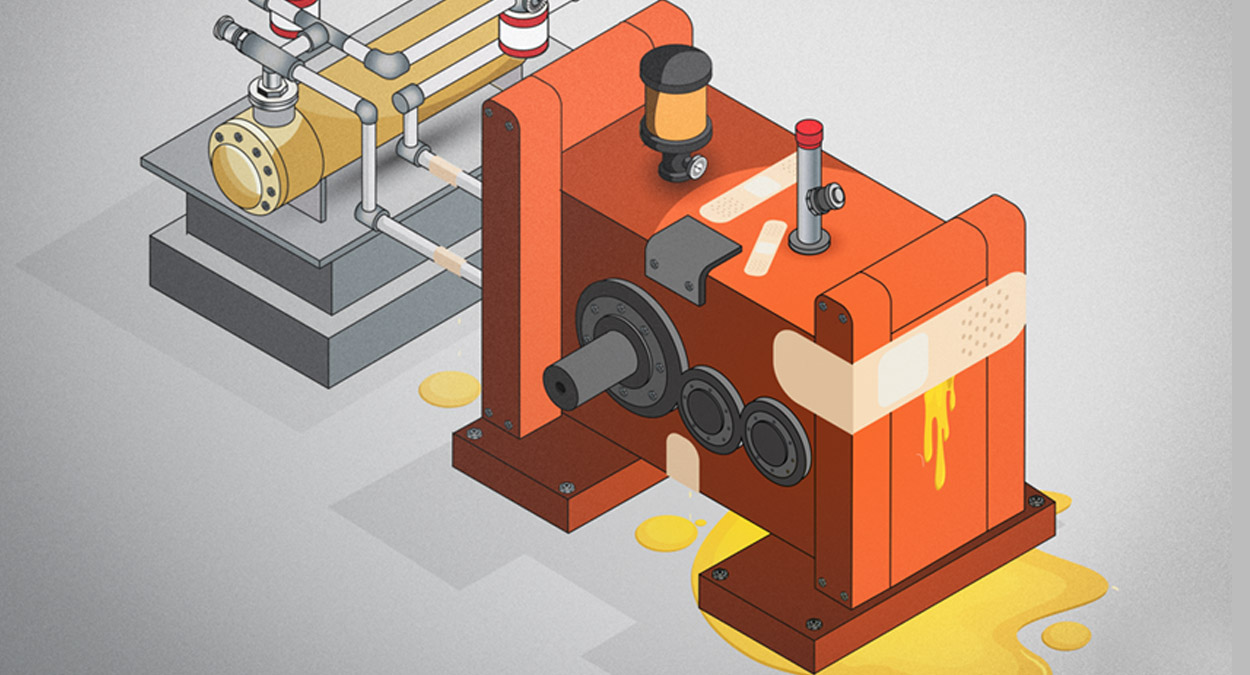

Bất kỳ lúc nào, khi dầu thoát ra khỏi hệ thống bôi trơn (các-te, đường ống, v.v.) và đi ra môi trường xung quanh bên ngoài, thì đây là sự rò rỉ bên ngoài. Chúng tôi thường nhận thức được điều này, vì có bằng chứng trực quan về việc giọt dầu nhỏ ra các bộ phận khác và tạo thành vũng dầu trên sàn. Tuy nhiên, một dạng rò rỉ khác xảy ra không mong muốn đó là dầu thấm vào các khoang máy bên trong hệ thống bôi trơn. Đây được gọi là rò rỉ bên trong. Không nhiều người xem xét các rò rỉ bên trong là quan trọng, vì họ cho rằng là ít rủi ro hơn và ít liên quan đến các vấn đề nghiêm trọng, những rò rỉ bên trong này có thể không được chú ý. Điều này phần lớn là do thiếu bằng chứng và khó phát hiện. Trừ khi chúng tôi đang theo dõi chặt chẽ ở đồng hồ đo áp suất hoặc các điều khiển chuyển động của thiết bị.

Nhưng bất kể một loại rò rỉ nào, chúng có được coi là bình thường? Có bất kỳ lượng rò rỉ nào được cho phép không? Khi nào rò rỉ cần được thực hiện nghiêm túc hay là phải sửa chữa ngay? Đây có phải là một hoạt động bảo trì mang tính phản ứng tức thì hay nó có thể thực hiện với các bước chủ động hơn?

Một loạt các câu hỏi được đặt ra cho chúng tôi và người bảo trì thiết bị.

Rò rỉ dầu là một công việc quan trọng khi chúng tôi đi kiểm tra – khảo sát và nó được ưu tiên là vấn đề chính thông qua Chương trình Thiết kế Bôi trơn cho Nhà máy khi chúng tôi thực hiện dịch vụ. Sau khi một nhà máy trải qua công đoạn “đánh giá thực trạng bôi trơn hiện tại” trong quy trình khảo sát, thường cần phải nâng cao nhận thức về tình trạng rò rỉ bất thường đang tồn tại. Thực tế của những gì Bạn quan sát thấy và đang được coi là "bình thường" thì không được phép suy nghĩ như vậy. Vì hầu hết các rò rỉ đều có thể kiểm soát được, hoặc không kiểm soát được, kết quả là chi phí tăng cao cho bảo trì – thay thế của Nhà máy, hoặc tệ hơn là môi trường làm việc độc hại.

Nguyên nhân rò rỉ.

Có thể dễ dàng đổ lỗi cho một chiếc máy được coi là "kẻ rò rỉ" do một số lỗi trong quá trình sản xuất hoặc các hoạt động thực hiện trong quá trình sửa chữa lại. Đôi khi điều này có thể đúng. Nếu không có đủ sự chú ý đến loại vật liệu được sử dụng hoặc lắp ráp các bộ phận, thì mọi hy vọng kiểm soát rò rỉ có thể bị hủy diệt ngay từ đầu.

Những trường hợp khác, rò rỉ dầu được cho là do một triệu chứng chứ không phải nguyên nhân gốc rễ, như khi thành (vỏ) thiết bị, bị ăn mòn hoặc phớt bị mòn tạo ra rò rỉ. Mặc dù những triệu chứng này có thể là nguồn gốc của rò rỉ, nhưng chúng chỉ hư hỏng bởi một thứ khác: gốc rễ của vấn đề. Nếu bạn có bất kỳ cơ hội nào để ngăn ngừa rò rỉ tái diễn, bạn phải tìm ra nguyên nhân gốc rễ. Nhắm mục tiêu nguyên nhân gốc rễ giúp tận dụng tối đa bản chất phản ứng của việc sửa chữa rò rỉ bằng cách tạo ra một giải pháp chủ động và bền vững hơn. Trong hầu hết các trường hợp, nguyên nhân gốc rễ của rò rỉ bắt nguồn từ quyết định lựa chọn, sơ suất trong bảo trì hoặc vận hành không đúng cách.

Sự lựa chọn – Nếu máy không được chọn (và kích cỡ) thích hợp cho chức năng hoạt động mong muốn, thì rò rỉ và các chế độ hỏng hóc sớm khác có thể xảy ra. Lựa chọn thích hợp cũng bao gồm các quyết định phụ trợ khác, chẳng hạn như chọn chất bôi trơn phù hợp, vật liệu làm kín và chất ngăn rò rỉ dựa trên thành phần vật lý hoặc hóa học của chúng. Để các vật liệu này tiếp xúc với các chất không tương thích trong hệ thống có thể tạo ra rò rỉ….v.v..

Sự bảo trì-bảo dưỡng – Trong tất cả các hoạt động bảo trì, một trong những hoạt động quan trọng nhất đó là kiểm tra. Nếu điều kiện của máy không được giám sát đúng cách, nguyên nhân gốc rễ của rò rỉ có thể chiếm ưu thế. Điều này dẫn đến việc chống rò rỉ một cách phản ứng ngay thay vì chủ động ngăn chặn chúng. Như 1 câu nói, "Nếu bạn không lên lịch thời gian để bảo trì [thích hợp], thiết bị của bạn sẽ lên lịch cho bạn." Điều này có thể được thực hiện với việc kiểm tra định kỳ chất lượng và phân tích dầu, cũng như các công nghệ giám sát tình trạng khác nhằm tìm ra nguyên nhân gốc rễ của rò rỉ.

Sự vận hành – Khi máy móc buộc phải thực hiện một vận hành vượt quá thiết kế dự kiến của chúng, thì có thể xảy ra rò rỉ nghiêm trọng và bất ngờ. Điều này chắc chắn bao gồm các tình huống khi thiết bị bị quá áp suất, quá tải hoặc ở tốc độ cao hơn. Như đã nói, nó cũng có thể xảy ra khi bỏ qua các điều kiện nghi ngờ như ô nhiễm cao, nhiệt độ cao và rung động bất thường.

Ảnh hưởng của rò rỉ dầu và mối quan tâm về rủi ro tổng thể

Một số rò rỉ bắt đầu nhỏ và ở mức nhỏ. Trong một kịch bản hoàn hảo, điều này sẽ giúp bảo trì có nhiều thời gian để phát hiện ra rò rỉ trong quá trình kiểm tra định kỳ và theo dõi bằng các hành động khắc phục. Sau những lần khác, rò rỉ nhiều hơn thì điều quan trọng là phải hành động nhanh chóng. Đừng để bị đánh lừa bởi quy mô của lỗ rò rỉ (lượng rò rit), vì điều này không phải lúc nào cũng xác định được mức độ rủi ro hoặc mức độ khẩn cấp của việc có cần hành động ngay không. Trên thực tế, những kẻ rò rỉ nhỏ thường là rủi ro lớn nhất, đơn giản vì chúng không được chú ý hoặc không có nhiều mối quan tâm dành cho chúng.

Lấy ví dụ rò rỉ với tốc độ khoảng một giọt trên mỗi giây; chỉ mất chưa đầy một ngày để 3,78 lít dầu rò rỉ ra ngoài. Điều đó có nghĩa là một thiết bị bơm làm việc với quy trình thông thường sẽ hết dầu trong một ca làm việc kéo dài trong 08 giờ. Đối với một bể chứa dầu lớn, điều này có thể làm tăng hơn 15,120 lít dầu bị mất trong suốt một năm.

Đầu tiên và quan trọng nhất, với bất kỳ sự rò rỉ nào không được ngăn chặn đầy đủ có thể gây nguy hiểm cho môi trường. Hầu hết chúng ta đều quen thuộc với mức độ nghiêm trọng của việc rò rỉ với lượng dầu lớn như vũng nước hoặc lượng dầu rò rỉ ở các khu vực có động vật hoang dã, cũng như chi phí cao cho tổ chức chịu trách nhiệm dưới hình thức phạt tiền và bất kỳ nỗ lực làm sạch môi trường nào.

Rò rỉ dầu cũng có thể gây nguy hiểm cho sức khỏe của chúng ta theo nhiều cách. Chúng có thể tạo ra nguy cơ hỏa hoạn tiềm ẩn hoặc các vấn đề trượt và ngã. Nguy hiểm hơn nữa là nguy cơ rò rỉ sẽ xâm nhập vào sản phẩm chúng ta tiêu thụ. Mặc dù điều này đang được quan tâm nhiều hơn ở các cơ sở chế biến thực phẩm, nhưng loại rủi ro này có thể xảy ra ở bất kỳ nhà máy nào, đặc biệt là những nhà máy xung quanh đường sông.

Ngoài ra nó còn liên quan đến thiết bị, rò rỉ chắc chắn có thể dẫn đến các vấn đề về thiếu chất bôi trơn và giảm hiệu suất máy. Trong ví dụ về bơm của thiết bị, sẽ không mất nhiều dầu dẫn đến sự cố bôi trơn, cuối cùng dẫn đến hỏng máy. Các hệ thống lớn hơn như hệ thống thủy lực dễ bị rò rỉ hơn với bộ truyền động hoặc các khu vực áp suất cao khác. Mặc dù lượng dầu hao hụt tối thiểu trong các loại máy này có thể được coi là “cho phép”, nhưng nó vẫn có thể dẫn đến giảm hiệu suất, mất khả năng kiểm soát và giảm độ tin cậy tổng thể của thiết bị. Những ảnh hưởng thiết bị này có vẻ không dễ phát hiện, vì vậy các tác động về chi phí thường thường trở nên quá muộn sau khi phát hiện và muốn tránh. Đó là trường hợp nếu các thiết bị này không hiệu quả dẫn đến hư hỏng sản phẩm hoặc các khiếm khuyết khác trong kết quả sản xuất.

Có nhiều rủi ro khác có thể dẫn đến rò rỉ bên ngoài và bên trong. Đôi khi các tác động chỉ là một mắt xích trong chuỗi phản ứng nhân quả, cuối cùng có thể dẫn đến hỏng hóc thiết bị. Ví dụ, sự xâm nhập của ô nhiễm, có thể xâm nhập vào "thông qua điểm rò rỉ", rất có thể dẫn đến hỏng hóc. Điểm rò rỉ này có thể là trong khoảng không phía trước hoặc một buồng áp suất chân không.

Mặc dù giá dầu được đề cập ngắn gọn như một rủi ro ở trên, nhưng nó thường bị phất lờ đi so với các rủi ro đáng kể khác do rò rỉ như chi phí cho nhân công lao động cần thiết để xử lý chúng

5 bước để quản lý sự rò rỉ dầu

Nhận biết sự hiện diện của nó và xác định nguồn rò rỉ dầu. Một khi nó được công nhận là có vấn đề đó, hãy xem xét bất kỳ mối quan tâm an toàn nào trước. Nếu rò rỉ gây ra bất kỳ nguy hiểm tức thời nào đó cho nhân viên, điều này phải được báo cáo ngay lập tức để thực hiện hành động tiếp theo. Nhưng bất kể mối quan tâm an toàn của nó, tất cả các rò rỉ mới được xác định không nên bị bỏ qua trước khi chúng được kiểm tra phù hợp. Khi đã biết rò rỉ, hãy ghi lại sự hiện diện của nó bằng báo cáo kiểm tra và cố gắng xác định nguồn gốc. Điều này có thể yêu cầu sự hỗ trợ của công nghệ và kỹ thuật phát hiện nguồn rò rỉ. Nếu không thể xác định chính xác nguồn rò rỉ một cách hợp lý, ít nhất hãy xác định bộ phận của thiết bị hoặc tên của hệ thống bôi trơn nào đó mà từ đó rò rỉ đang xảy ra. Điều này cũng nên được gắn thẻ hoặ dán nhãn vào vị trí đó để nhân viên nhận thức vấn đề này.

Đặc tính cho mức độ nghiêm trọng của rò rỉ. Đây sẽ là sự kết hợp giữa hiện trạng rò rỉ dầu và hậu quả nếu để rò rỉ tiếp tục xảy ra. Tình trạng hiện tại của rò rỉ dựa trên các đặc điểm như: tốc độ rò rỉ, lượng ước tính hiện tại bị mất mát, loại chất lỏng và loại bộ phận. Hệ quả bao gồm tất cả các rủi ro đã biết như đã thảo luận. Một số ví dụ về các tình huống có hậu quả cao là các kịch bản không có biện pháp ngăn chặn đầy đủ từ các hệ thống quan trọng hoặc các mối quan tâm về thời gian ngừng hoạt động xảy ra là rất cao.

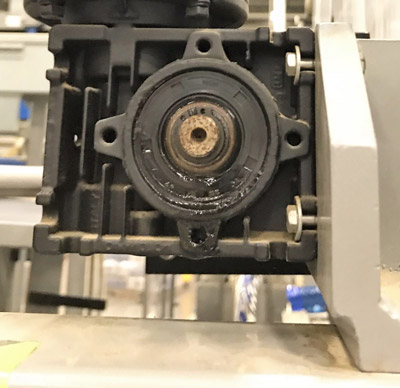

Điều tra điểm rò rỉ dầu và nguyên nhân gốc rễ có thể xảy ra. Điều này có thể là hiển nhiên, hoặc có thể là khá khó khăn. Mảng kiến thức về rò rỉ là rất lớn và các kỹ thuật để phát hiện được cũng khá khó đến mức có những cuốn sách được viết dành riêng về vấn đề này. Nhưng cần xem xét ngay lập tức các điểm rò rỉ thông thường như phớt, khớp nối, các cổng, đường điều áp và bất kỳ bề mặt nào từ cấu trúc – hình dạng thiết bị chứa dầu mỡ. Hãy nhớ rằng, ngay cả khi đã biết điểm rò rỉ, điều này không phải lúc nào cũng chỉ ra được nguyên nhân gốc rễ. Lấy ví dụ, một sự rò rỉ tại một phớt động. Lý do tại sao phớt bị rò rỉ phần lớn có thể chưa được biết, ít nhất là cho đến khi có thể quan sát thêm trong quá trình tháo rời. Như đã nói, có một số manh mối, như liệu vật liệu làm kín đã biết có thể được xác định là không tương thích với chất bôi trơn đang sử dụng hay không. Phân tích dầu hoặc lịch sử bảo trì và hoạt động cũng có thể cung cấp một số manh mối. Tuy nhiên, ở giai đoạn này, nếu không thể tìm ra nguyên nhân gốc rễ, thì ít nhất một tiên lượng cần được đưa ra để hỗ trợ các quyết định hành động khắc phục được đề xuất.

Xác định (và thực hiện) các hành động khắc phục cần thiết. Trừ khi rò rỉ có thể được khắc phục dễ dàng từ bên ngoài, hành động khắc phục có thể yêu cầu tắt máy. Đối với những máy móc quan trọng mà điều này khó cho phép hơn trong thời gian ngắn, một biện pháp tạm thời có thể được coi là bước giảm thiểu ban đầu. Điều này có thể bao gồm một giải pháp “đại, nẹp – băng lại” để nhanh chóng ngăn chặn sự rò rỉ và cung cấp bất kỳ nhu cầu tức thời nào cho thiết bị, chẳng hạn như đổ dầu. Rò rỉ có thể được ngăn chặn tạm thời bên ngoài (chẳng hạn như với chất bịt kín) hoặc bên trong (chẳng hạn như với các chất ngăn rò rỉ, mặc dù chúng nên được sử dụng cẩn trọng như đã đề cập trước đây hoặc chúng có thể làm trầm trọng thêm sự rò rỉ). Điều này có thể mất một thời gian để bảo trì và vận hành trước khi có thể thực hiện hành động sửa chữa thích hợp. Tất nhiên, các lỗ rò rỉ cần được làm sạch kịp thời để tránh bất kỳ nguy hiểm nào sau này. Vì sự cố rò rỉ được lên kế hoạch sửa chữa toàn bộ, nên mọi nỗ lực trong quá trình này cần được thực hiện để bảo toàn bằng chứng và điều tra thêm nguyên nhân gốc rễ (bước 5). Nếu cần, điều này có thể thay đổi hành động khắc phục trong quá trình sửa chữa.

Xác minh nguyên nhân gốc rễ (theo dõi từ bước 3). Vì bằng chứng được thu thập trong quá trình sửa chữa, nên thực hiện phân tích nguyên nhân gốc rễ (RCA). Ngoài việc kiểm tra các bộ phận hỏng hóc để tìm các khuyết điểm và nguyên nhân hư hỏng, việc phân tích phải bao gồm các kết quả từ các mẫu dầu và các mảnh vỡ của bộ lọc. Bằng chứng này sau đó sẽ hỗ trợ kết luận về nguyên nhân gốc rễ và chỉ ra những điều chỉnh có thể có để ngăn chặn sự rò rỉ quay trở lại. Khi chúng tôi nhớ lại các nguyên nhân phổ biến của rò rỉ, điều này có thể bao gồm các quyết định lựa chọn máy móc, các hoạt động bảo trì hoặc các yếu tố vận hành

Tóm lại

Nếu bạn làm việc tại một cơ sở thường xảy ra vấn đề rò rỉ dầu, thì có lẽ đã đến lúc bạn nên dành thời gian nỗ lực cần thiết để hoàn thành việc quản lý rò rỉ một cách phù hợp. Một khi chúng được biện minh bởi các rủi ro đã xác định, các bước thực hành có thể được tiếp cận cho từng sự cố riêng lẻ. Mặc dù thực hành kiểm tra chính xác và thường xuyên là điều bắt buộc để xác định rò rỉ, nhưng đừng bỏ qua tầm quan trọng của chúng khi chúng được tìm thấy. Rủi ro chỉ có thể lớn hơn, đó chính là mối quan tâm về tài chính. Cuối cùng, khi rò rỉ được giảm thiểu, thiết bị sẽ trở nên đáng tin cậy hơn và Bạn làm việc ở một nơi sạch sẽ hơn có thể cho phép Bạn thực hiện các cải tiến cần thiết trong nhà máy.

Xem thêm các giải pháp bôi trơn tự động hữu ích và giúp quản lý về rò rỉ dầu trong nhà máy

Cách Nhận Biết và Ngăn Ngừa ô Nhiễm Dầu Bôi Trơn chủ động

Khám phá Hệ Thống Bôi Trơn Tự Động Đơn Điểm Perma

Hệ thống bôi trơn tự động đa điểm Perma giải pháp hữu ích cho các nhà máy