« Khi dầu thủy lực có trạng thái chuyển từ màu vàng mật ong của dầu mới sang màu nâu sẫm, có nghĩa là Bạn phải thay dầu ngay có phải không? Hệ thống có bị mất đặc tính bôi trơn hoặc nhiễm bẩn tổng thể khi điều này có xảy ra hay không, hay đây là đặc tính lão hóa bình thường của dầu và nó vẫn nằm trong các thông số chấp nhận được? »

Những loại câu hỏi kiểu như này thường được hỏi bất cứ khi nào trong các cuộc thảo luận, đào tạo khi bảo trì-bảo dưỡng, kiểm tra dầu thủy lực. Nhiều người so sánh dầu trong hệ thống thủy lực công nghiệp của họ với dầu động cơ trong ô tô và cho rằng nếu dầu đã chuyển sang màu nâu sẫm thì phải thay dầu càng sớm càng tốt, bất kể nó đã sử dụng được bao lâu.

Nhưng Bạn đã dễ dàng quên rằng dầu trong hệ thống thủy lực công nghiệp được lưu trữ trong một môi trường khác nhiều so với dầu trong động cơ đốt trong. Việc thay đổi màu sắc của dầu thủy lực là một lý do chính đáng để cảnh giác cho bạn nhưng không phải là lý do chính để thay thế nó ngay lập tức. Trước tiên, bạn cần xác định lý do tại sao dầu lại bị đổi màu như vậy.

Có hai nguyên nhân phổ biến nhất khiến dầu bị sẫm màu đó là ứng suất nhiệt và quá trình oxy hóa, cả hai nguyên nhân này xảy ra trong 1 khoảng thời gian nhất định thì không nhất thiết Bạn phải thay dầu ngay lập tức.

Bước đầu tiên là lấy một mẫu dầu đại diện và đem đi phân tích nó.

Trong quá trình làm nghề, Tôi đã từng thấy dầu thủy lực bị sẫm màu đi đáng kể nhưng nó vẫn hoàn toàn đảm bảo chất lượng tốt để duy trì hoạt động của bơm và hệ thống nhưng trong 1 trường hợp khác, thì Tôi lại thấy dầu thủy lực vẫn giữ được màu sắc ban đầu nhưng lại không thể đáp ứng các thông số cần thiết để bảo vệ hệ thống thủy lực. Nói tóm lại, chỉ riêng sự thay đổi về màu sắc của dầu sẽ không cho bạn biết gì về khả năng sử dụng của dầu.

Tuy nhiên, dầu có màu sẫm có thể hướng bạn đến những vấn đề tiềm ẩn khác cần phải được giải quyết, kiểm tra và đánh giá. Có thể hệ thống có một hoặc nhiều "điểm nóng" nơi mà dầu vận hành nóng lên cục bộ trong một khu vực nào đó, nhưng nhiệt độ lại được hạ xuống đột ngột khi nó trở về thùng chứa dầu làm mát.

Có lần tôi đã phát hiện ra một Van bị hỏng, sau khi kiểm tra và đánh giá thì Tôi thấy rằng Van có cặn dầu, điều này lý giải rằng dầu thủy lực đã phải chảy qua một khe hở rất nhỏ với áp suất giảm đáng kể, tạo ra một lượng nhiệt cục bộ tương đối lớn tại vị trí đó, nhưng nhiệt độ của nó chỉ khoanh vùng trong phạm vi của khu vực đó. Đây là một triệu chứng dẫn đến màu dầu bị sẫm.

Khi mẫu dầu đó được đem đi phân tích, người ta xác định rằng chỉ số axit và độ nhớt không thay đổi, loại trừ khả năng dầu bị oxy hóa và cho thấy rằng sự thay đổi màu sắc là kết quả của sự suy thoái nhiệt. Khi kiểm tra bằng Camera hồng ngoại đã xác định được vị trí van quá nhiệt. sau đó Van được thay thế thì thấy lớp váng dầu hiện ra ở điểm nhiệt được tạo ra trên Van.

Kết quả phân tích dầu cho thấy rằng, mẫu dầu hoàn toàn phù hợp để tiếp tục vận hành, nhưng vì không thấy sự thay đổi rõ rệt trong hoạt động của hệ thống, nên sự cố Van rất có thể không được nhân viên bảo trì chú ý cho đến khi nó dẫn đến hệ thống ngừng hoạt động. Nếu không có sự thay đổi màu sắc trong dầu diễn ra và không tiến hành kiểm tra thì sẽ rất khó có thể phát hiện được vấn đề.

Trong quá trình oxy hóa, sự kết hợp hóa học của dầu và oxy là lý do phổ biến khiến độ ổn định của dầu thủy lực bị giảm, tỷ lệ thay đổi màu sắc không phải là một dấu hiệu tốt về mức độ oxy hóa. Chất chống oxy hóa sẽ phản ứng khi chúng thực hiện công việc của chúng, thường xuyên tạo ra các màu khác nhau, từ vàng rực rỡ đến màu đen như mực. Có một số yếu tố bao gồm công thức, điều kiện vận hành và chất gây ô nhiễm tác động đến, bất kỳ yếu tố nào trong số đó có thể gây ra sự thay đổi màu đáng kể mà không làm giảm chất lượng tổng thể của mẫu dầu.

Mặc dù sự thay đổi màu sắc có thể đang báo động cho Ban, nhưng dầu vẫn có thể giữ được khả năng chống oxy hóa tốt, vì một loạt các phản ứng này có thể xảy ra trước khi thực sự chúng cạn kiệt phụ gia. Một lần nữa, cách duy nhất để chắc chắn về mức độ ôxy hóa là bạn nên thực hiện phân tích dầu để phát hiện sự gia tăng độ nhớt và chỉ số axit của dầu như một dấu hiệu của quá trình oxy hóa.

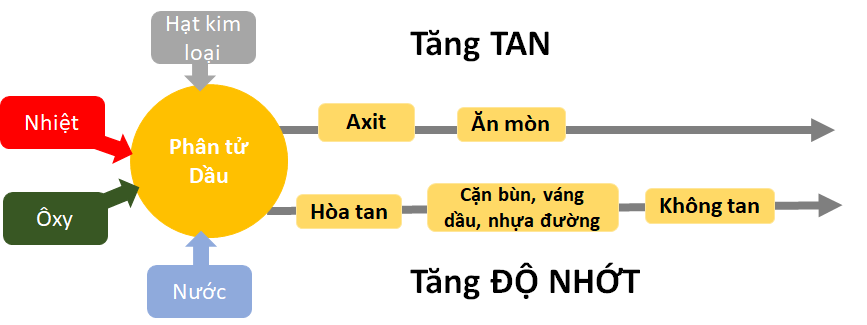

Sự hiện diện của các hạt xúc tác kim loại, nhiệt, oxy và nước đều góp phần vào quá trình oxy hóa dầu. Khi mức axit tăng lên, sự ăn mòn của các thành phần sẽ trở nên dễ dàng hơn. Độ nhớt sẽ tăng lên khi các chất bẩn hòa tan và trộn lẫn với dầu. Điều này sẽ để lại cặn bùn, cặn vecni và cặn nhựa đường như một lớp màng mỏng, không tan trên khắp các bề mặt bên trong của hệ thống. Quá trình suy thoái tăng tốc khi tiếp tục tiếp xúc với các yếu tố này.

Quá trình oxy hóa có thể được giữ ở mức tối thiểu bằng các biện pháp bảo trì dầu thông thường. Tốc độ của tất cả các phản ứng hóa học, bao gồm cả quá trình oxy hóa, sẽ tăng gần gấp đôi khi nhiệt độ tăng lên 10 độ C. Đối với hầu hết các hệ thống thủy lực dầu gốc khoáng, nhiệt độ khuyến nghị tối đa là 60 độ C. Cứ tăng 5 độ C trên nhiệt độ này thì tuổi thọ của dầu sẽ giảm đi một nửa.

Áp lực hệ thống cũng có thể tạo ra sự khác biệt. Khi áp suất tăng, độ nhớt của dầu cũng tăng, làm tăng ma sát và sinh nhiệt. Ngoài ra, áp suất tăng dẫn đến tăng lượng không khí bị cuốn vào (oxy). Oxy được bổ sung sẽ thúc đẩy nhanh phản ứng oxy hóa của dầu. Khuyến nghị rằng áp suất hệ thống nên được giữ ở mức phù hợp nhất có thể để đạt hiệu quả làm việc cho hệ thống tối đa, tuổi thọ của dầu và các bộ phận trong hệ thống.

Chất bẩn là một yếu tố khác có thể ảnh hưởng đến quá trình oxy hóa. Nồng độ cặn bùn 1% trong dầu thủy lực sẽ tăng gấp đôi tốc độ oxy hóa so với dầu không có cặn bùn. Một số kim loại, đặc biệt là đồng, hoạt động như 1 chất xúc tác cho các phản ứng oxy hóa, đặc biệt khi có nước. Sự hiện diện của nước và đồng là hiện tượng thường xảy ra khi bộ trao đổi nhiệt bị vỡ.

Khi bạn thấy dầu thủy lực của bạn đã chuyển sang màu sẫm, đừng cho rằng nó cần phải được thay thế ngay lập tức. Rất có thể chất lỏng của bạn sẽ còn chạy được nhiều năm nữa. Trong trường hợp này, hãy lấy một mẫu dầu đại diện tốt nhất và phân tích nó. Mẫu dầu đại diện tốt nhất sẽ được lấy ngay đầu ra của bơm. Vị trí tốt thứ hai là vị trí trung tâm của bể dầu và phải lấy mẫu khi hệ thống đang chạy hoặc ngay sau khi tắt máy.

Nếu bạn mới áp dụng chương trình lấy mẫu dầu để phân tích cho khách hàng, thì thời điểm khởi đầu tốt là cứ sau 13 tuần thì thực hiện lấy mẫu hoặc Bạn cũng có thể điều chỉnh tần suất lấy mẫu dựa trên kết quả phân tích sau mỗi lần lấy. Hãy lưu giữ ít nhất là 01 năm với đầy đủ các kết quả phân tích dầu và được lưu lại trong hồ sơ để so sánh và phát hiện các xu hướng thay đổi chất lượng trong sử dụng, khi đó, bạn mới thực sự biết được tình trạng và khả năng sử dụng dầu thủy lực của mình.